Automatic Inspection System / 인쇄물 자동 검사 시스탬

올리브 D&P 에 장비 설치 이 후에 고장이 났었습니다. 일본 TPE사에서 긴급히 부품을 받아서 해결했습니다만 이 고장으로 인해서 다시 한번 검사 장비의 필요성을 느끼게 해 줍니다.

처음에는 너무 까다롭다 밸이 너무 울려댄다 등등 적응하기가 좀 힘들었는데 이제는 이 검사 장비를 신뢰하고 요긴하게 인쇄물에 대응을 하면서 자유자재로 샛팅 값을 바꿔가면서 잘 운영하고 있다고 합니다.

서비스차 인쇄소를 방문해 보면 공장장님이 한숨을 가득 합니다. 밤새 몇 다이를 불량냈다고요. 정말 조금만 신경쓰면 되는 것인데 인간인지라 이 사람도 못 보고 저 사람도 못 보고 최종적으로 책이되서 보니깐 이 모양이더라? 뭐 사람이 하는 일이라서 그럴 수 있죠.

그렇습니다. 사람이 하는 일이라 실수를 용인하는 자세는 좋습니다만 다시 찍어야하는 수고, 비용, 벌어도 시원찮을판에…

“BOTH ∑ SENSOR 자동 인쇄물 검사 장비를 설치함으로써 거둘 수 있는 효과는 다음과 같습니다.

- 오류가 발생한 인쇄물을 후가공 공정으로 보내는 것을 미연에 방지할 수 있습니다.

- 고급인쇄물에서 요구되는 인력을 통한 인쇄물 검수 과정을 기계로 대체함으로써 비용을 절감할 수 있습니다.

- 인쇄물 작업에서 기계적 결함이 발생할 때 즉각적으로 생산을 중단함으로써 비용을 절감하고, 즉시 A/S를 요청함으로써 신속한 대응이 가능합니다.

- 이러한 품질 관리를 통해서 차후에 발생되는 클레임에 대한 증거자료를 제출할 수 있습니다.

- 바이어에게 직접적으로 품질 관리를 이렇게 철저하게 하고 있다는 것을 보여 줄 수 있는 전시적, 영업적 목적도 있습니다.

- 앞에 언급한 사전 검사를 통해서 생산비 절감 및 생산성을 높일 수 있으며 이에 따라 경쟁력을 갖출 수 있습니다. 즉 검사는 단지 검사만 할 뿐이라는 인식에서 즉각적으로 생산력과 직결된다는 인식의 전환점이 됩니다.

TPE 인스펙션 컨트롤 장치 소개 :

- 일본 TPE 사는 하이델베르그 양면 및 압통 자켓을 독점 제작 공급하고 있음.

- 매엽인쇄기 약 45대 그라비어, 프렉소, 상업윤전기, 비즈니스폼 인쇄기등 총 150여대 정도가 설치 가동 중

- 인쇄 최대 속도에서도 계속적으로 인쇄물 전체를 스켄닝하며 이 테이타를 원본 대비 인쇄물과의 편차 즉 딱지, 요고레, 칼라 편차 등을 감지하여 모니터, 알람 부저, 견출지를 통하여 보여줌. 작업자는 무심결에 지나 갈 뻔한 인쇄 사고를 미연에 방지하고 고급 인쇄품질을 양산 할 수 있는 인쇄물 품질 관리및 검출이 가능한 인쇄물 품질 검출 장치임.

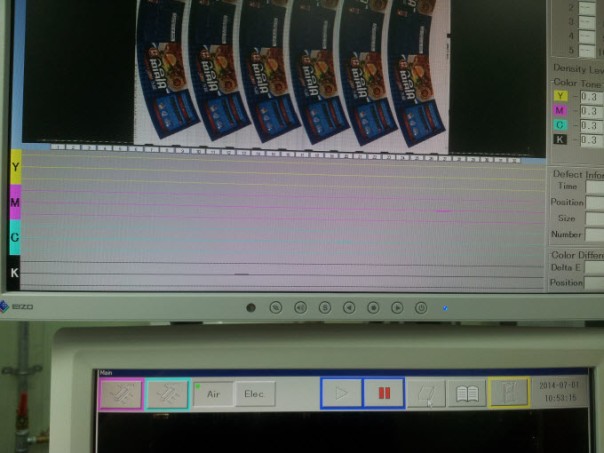

아래는 현진인쇄에 검사 장치 설치 사진입니다. (2014.6.28~7.2)

아래 사진은 현진인쇄에서 검사 장비를 설치하고 캘리브레이션 작업을 하는 과정입니다.

아래는 올리브 디엔피에 설치된 모습입니다.

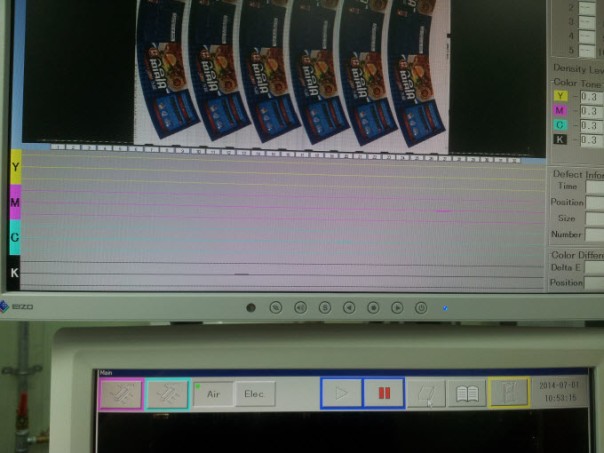

아래의 CYMK 그라프에 현재 인쇄되는 칼라 편차를 알려 줍니다. 인쇄 색상차이의 농도의 래밸을 높은 단계인 HH 에서 H, N, L, LL 로 나눠서 관리 할 수 있습니다. 최대 0.05의 농도 편차를 걸러 낼 수 있습니다.

이 그라프를 보면서 마스타와의 색상 편차가 나게 되면 기장님은 1~32개의 잉크 키를 조작할 수 있다는 것이 또 하나의 큰 장점이라고도 할 수 있습니다.

오른쪽의 Color Tone 란에 Y, M, C 각 색상별 농도 검출 기준을 샛팅해 놓습니다. 예를 들어서 +/- 0.4 를 샛팅해 놓고 각 색상별로 기준 이미지의 농도 차이가 지정된 경고 수준(0.4)을 벗어나게 되면 색깔이 변하게 되고 경고등 및 알람을 울려줍니다.

다른 이야기지만 ;

만약 이 색상 편차 데이타를 피드백 받아서 잉크키를 자동으로 열고 닫아주면 어떨까? 라고 많은 사람들이 요구를 하고 있습니다만 이 부분에 있어서는 불가능한 것은 아니지만 하이델베르그 R&D 하고의 긴밀한 협력 관계가 있어야만 가능하다고 하니 이 장비의 보급을 많이 하게 되면 차후에 개발된 업그레이드를 통해서 실현될 것으로 봅니다.

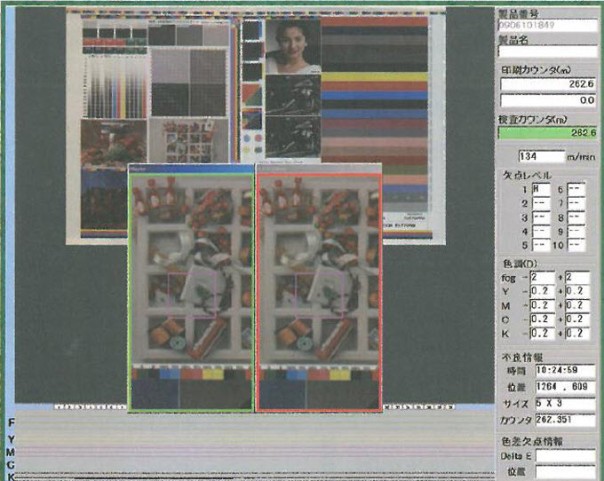

아래 사진을 보면 오른쪽에 색상차이가 현저합니다. 이러한 색상차이를 검출해 내는 것은 물론 더러움이나 얼룩 등을 표시 해 줍니다.

아래 사진에서 왼쪽이 정상이고 오른쪽 사진에 나와있는 결점을 화면에 보여줍니다. 그러면 이 장비가 잡아낼 수 있는 최소 사이즈는 얼마나 될까요?

가로 0.23 mm, 세로 0.26 mm 의 약 2~3% 대 망점 사이즈 입니다.

일본의 경우 고품질의 인쇄물은 예외겠지만 대부분 약 5% 대 망점 사이즈의 결점 즉 딱지, 요고레, 까짐, 오일튀김 등을 검출하고 있답니다.

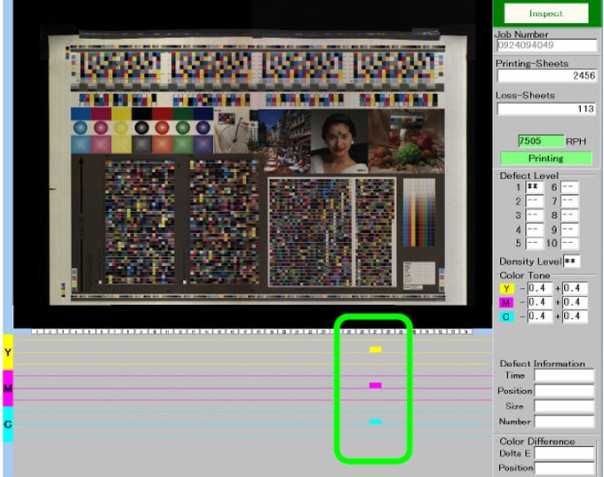

검사 장비의 사용법을 설명합니다.

- 우선 인쇄를 합니다. 색상 및 핀트가 원본과 비교해서 본 인쇄에 들어갈 수 있다고 판단되면 오른쪽 SCAN 보턴을 누릅니다.

- 마스터가 캡처가 되면 가운데 화살표를 누르면 검사가 시작됩니다. 또한 작업 후 마스터를 저장해서 다음에 동일한 작업을 하게 되면 불러와서 이 화살표를 누르면 검사가 시작됩니다.

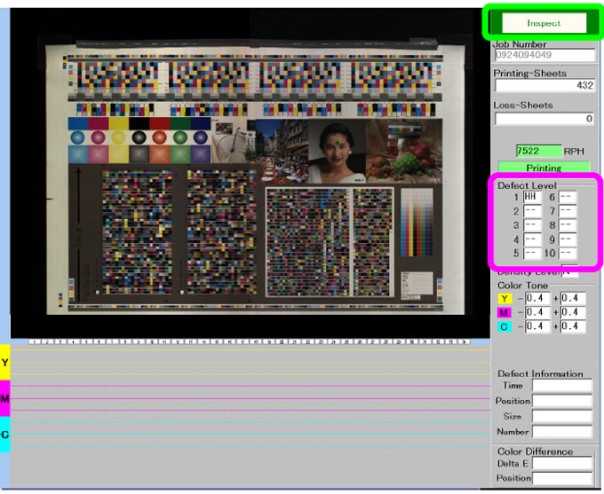

- 검사가 시작되면 아래 오른쪽 “Inspection (검사중)” 이 표시 됩니다.

- 바로 아래에 있는 Defect Level (검사래밸) 에 현재 인쇄물의 검사 기준을 정해 줍니다. 검사 래밸은 HH, H,N, L, LL, ** 로 나눠집니다. ** 는 검사를 하지 않겠다는 표시 입니다.

- 이 모든 샛팅 값을 따로 저장할 수 있으며 언제든 동일 조건의 인쇄물이 있을 때 Loading (로딩) 해서 UPDATE 를 눌러서 검사를 재개 할 수 있습니다. 이 경우에는 SCAN 을 누르면 안됩니다. 스켄은 새로운 잡을 캡처해서 샛팅 값을 설정해서 이 값대로 인쇄한 이미지를 마스타로 잡겠다는 의미입니다.

2014년 11월 25일, 26일 이틀 간 올리브 디엔피, 현진인쇄에 설치되여 있는 검사장비에 새롭게 업그레이드된 소프트웨어를 설치했습니다.

업그레이드 된 주 내용은 검사 및 비 검사 영력을 쉽게 구분해서 인쇄물에 따라 3가지 방식을 적용하여 효과적으로 검사 작업을 할 수 있도록 한 것 입니다.

아래 사진의 푸드 포장 인쇄물을 보게 되면 이미지 부분과 흰색의 비 이미지 부분의 영역의 차이가 약 10% 경우에 따라서는 20%에 달하기도 합니다. 톰슨 기계로 따 내 버리는 이 흰색 부분에 딱지가 들러 붙어서 검사 장비가 계속해서 알람을 울리고 결점이 있는 종이에 태이프를 삽입하게 되면 기장에게는 쓸데없는 스트래스가 가중 되고 태이프의 손실도 무시할 수 없습니다. 후가공 전에 태이프 삽입된 부분의 재 검사에서도 시간 손실의 원인이 됩니다.

따라서 간단하게 검사 및 비 검사영역을 구분시킬 수 있는 기능을 탑재한 새로운 운영 방식에 올리브 디엔피, 현진인쇄 모두 매우 만족해 했습니다.

그렇다면 좀더 자세히 내용을 설명해 드리겠습니다.

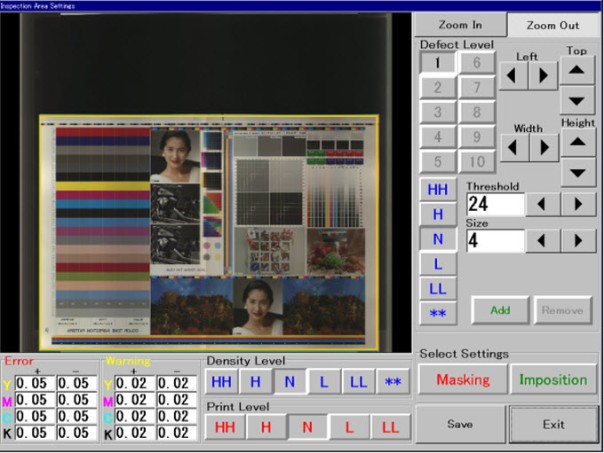

아래 화면은 새로 업그레이드 한 소프트웨어로 금방 스켄한 마스타 화면입니다. 화면 상 달라진 곳은 오른쪽 아래의 Masking, Imposition 터치 부분 입니다.

인쇄물 전반에 걸친 검사 기준 샛팅 값은 ;

- Density Level — N

- Print level — N

- 색상 편차에 대한 Error 값 — +/- 0.05

- 색상 편차에 대한 Warning 값 — +/- 0.02

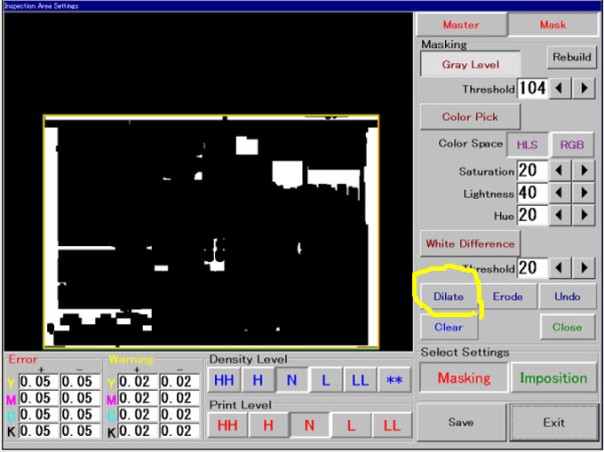

아래 사진에서 Masking 을 누르게 되면 사진과 같이 어둡고 밝은 색 두가지로 구분되여 집니다. 즉 어두운 곳은 검사 영역이 되고 밝은 부분은 비 검사영역으로 간단히 구분이 됩니다.

아래 사진의 “Dilate” 를 한 번씩 누르게 되면 점점 어두워 집니다. 즉 검사 영역을 조금씩 넓히는 것 입니다.

아래 사진에서 “Erode” 를 누르게 되면 점점 하앟게 됩니다. 즉 비 검사영역을 넗히는 작업 입니다. 이렇게 한 스탭씩 눌러 가면서 이미지 상의 조그만 화이트 부분이 검어지게 되면 확실하게 검사 영역, 비 검사 영역의 구분이 확실해 집니다.

오른쪽 상단의 Gray Level 에서 Threshold 값은 표준으로 105를 샛팅해 놓습니다. 물론 이것은 Gray Level 0~256 사이에 중간 정도의 값을 취한 것이고 Gray Level 값을 변경함으로써 검정, 화이트 영역을 설정할 수 도 있습니다. 하지만 Dilate, Erode 로 조그만 화이트 부분이 감춰지는 것을 봐가면서 조정해 나가는 것이 휠씬 편리하겟지요.

Grey Level

또 한가지 간단히 명암으로 검사, 비 검사 영역을 확실하게 구분 짖는 방법을 소개 합니다.

- 먼저 이미지 부분을 전체적으로 100% 솔리드 즉 배다로 인쇄판을 한장 준비해야 합니다.

- 이 판으로 일도 인쇄를 하면서 스켄합니다. 이 스켄한 것을 저장해서 다음에 같은 외곽형태의 인쇄물이 있을 때 불러서 사용합니다. 이 때는 Update 를 눌러서 검사를 진행 합니다.

- 이 판을 제거 후에 정식 인쇄판을 걸어서 인쇄를 합니다. 이 때 스켄을 하는 것이 아니라 방금 전에 샛팅한 것으로 Update 만 눌러서 본 인쇄의 검사를 진행합니다.

- 즉 아래 사진의 검정색 솔리브에 해당되는 부분만 검사를 하게 되며 이 이외 부분은 검사를 하지 않게 됩니다. 이 방식은 외곽 형태가 동일한 패케징 인쇄시에 계속 반복해서 저장한 것을 불러서 사용하면 되기 때문에 편리할 것 같습니다.

지금까지 마스킹 기능을 설명했습니다만 좀더 디태일한 품질관리를 위한 기법이 있으니 지금 부터 소개 해 드리겠습니다.

아마도 이 기능은 품질 관리가 까다로운 자동차 또는 화장품 등 고품질 카다로그, 홍보물에 적합하지 않나 생각합니다.

즉 모델의 얼굴이나 회사 로그, 바코드 및 자동차의 중요한 부분에 얼룩이나 딱지 등 인쇄불량이 발견되면 다른 쪽에서 발견되는 것 보다는 클레임의 대상이 될 소지가 많습니다.

아래 사진은 처음 스켄한 화면입니다.

인쇄물 전반에 걸친 검사 기준 샛팅 값은 ;

- Density Level — N

- Print level — N

- 색상 편차에 대한 Error 값 — +/- 0.05

- 색상 편차에 대한 Warning 값 — +/- 0.02

아래 사진의 화살표 부분을 보시면 1이 전체 이미지이고 Add 를 누르게 되면 2, 3, 등 전체적으로 10 곳을 구분해서 각각의 검사 기준을 달리해서 샛팅할 수 있습니다.

1 에서 Add 를 누르면 2가 추가 됩니다. 마우스로 화면상 원하는 곳을 지정해서 이 부분의 인쇄 검사 기준을 HH, H, N, L, LL, ** 가운데 한 가지를 설정할 수 있으며 농도차이 Density Level 역시 따로 설정할 수있습니다.

위 사진에서 원하는 곳의 검사 기준을 모두 샛팅 완료 했으면 아래 사진의 “Imposition” 을 누릅니다. 이 기능은 한 영역에 샛팅한 것을 기타 동일한 이미지 배열의 영역에 간단히 복사하는 기능입니다.

즉 오른쪽 위에 있는 Pitch size 에서 ‘

- H 는 수평방향의 이미지 피치 즉 이미지와 이미지의 간격을 재서 입력해 주셔야 합니다.

- V 는 수직방향의 이미지와 이미지 간격을 입력합니다.

Repeat 란에는 ;

- H 는 수평방향으로 몇 컷트가 나열해 있느냐를 세어서 입력합니다. 아래 사진의 경우 6개네요.

- V 는 수직 방향으로 몇 개의 이미지가 나열해 있는지 세어서 입력합니다.

마직막으로 Save 을 누르면 지금까지 샛팅한 값이 저장이 되어서 나중에 다시 불러서 사용할 수 있습니다.

인쇄물 품질 검사및 검출 장치 인스펙션 컨트롤 특징

- 버튼 원터치 방식 마스터 설정 후 작업자가 설정한 영역 자동 검출

- 15인치 액정 터치 판넬 에서는 여러 가지 작업을 수행하며, 19인치 액정 화면 에서는 검사물을(지분, 딱지, 이물질, 색상 편차 등) 실시간으로 표시함.

- 두개의 디스플레이 모니터(19인치)를 사용함으로써 작업자가 보기 쉽고 실시간 작업내용을 표시하기 때문에 매우 편리함.

- 마스터대비 결점(잉크편차, 지분,딱지, 인쇄오류)검출된 결점을 19인치 디스플레이에 실시간 확대 표시 함.

- 마스터(인쇄물 기준)와 비교하여 표시하기 때문에 작은 결점까지도 순간적으로 판별하는 것이 가능.

- 검사영역을 10군데 설정가능 하며, 각각의 검사 영역은 5단계의 레벨로 설정가능.

- 인쇄물 전역의 색조 변화를 그래프로 표시함.

- 칼라 값은 RGB 그래프로 나누어서 표시함.

- 사전에 검출된 최대 8군데의 검사 데이터를 터치 판넬 화면상에 축소 표시됨.

- 축소 화면을 터치하면 간단히 검사 데이터와 연결 가능.

- 검사중의 결점검출 데이터는 전부 보존되며 데이터 리스트와, 화상표시 및 컬러 프린터로 인쇄 가능.

- 금은지 및 형광색 잉크의 에러 검출

장점:

- 인쇄 품질 관리 및 인쇄 사고 미연 방지

- 신규 또는 반복 작업시 동일한 고품질 인쇄 품질 유지

- 인쇄사고로 인한 손실 방지

- 품질 위주 계획 생산 가능

- 고객사에 대한 이미지 및 브랜드 가치, 인지도 향상

- 인쇄품질 및 에러 데이터 관리

BOTH ∑ SENSOR 주요 특징

TPE、ボタン1つで簡単検査「BOTH Σ SENSOR」

紙面全域の色調・欠点を監視する超高速画像処理検査装置

印刷ジャーナル 2014年3月15日号掲載

東京印刷機材トレーディング(株)(本社/東京都荒川区、仲尾康弘社長)は、超高速画像処理検査装置「BOTH Σ SENSOR」シリーズを市場に投入し、品質管理へのニーズに対応している。

3CCDフルカラーエリアカメラで紙面全域を検査

TPE, 보턴 한번으로 간단히 검사 시작

지면 전체의 색조 · 결점을 모니터링하는 초고속 화상 처리 검사 장치

인쇄 저널 2014 년 3 월 15 일 월호 게재

도쿄 인쇄 장비 무역 (주)는 초고속 화상 처리 검사 장치 “BOTH Σ SENSOR” 시리즈를 시장에 투입하고, 품질 관리에 대한 요구에 대응하고있다.

3CCD 컬러 영역 카메라로 지면 전체를 검사

この「BOTH Σ SENSOR」インライン紙面欠点検査・色調監視装置は、ボタンを押すだけでマスター登録から自動検査を開始。検査レベル、検査領域、紙サイズ等は、全て自動設定されるので準備時間の短縮と作業負荷を低減する。

ブレード幅で色調変化を監視し(Y・M・C・K+特色)設定レベルを超えた場合、警報表示で紙面全域の色調変化をオペレータに通報する(最大60分割まで可能)。

さらに横軸とのエリアの中で色調が大きく振れた場合は、欠点として画像はファイリングされ、付属のプリンターで出力印刷できる。印刷部を検査するセンサーヘッドは、コンパクトに設計されており、取り付けも簡単。従来のセンサーカメラタイプのように焦点距離の問題によりワークから離れたところに設置することもなくなる。また従来の検査装置に比べ安価な価格設定になっている。

이 ” BOTH Σ SENSOR ” 인라인 지면 결점 검사 · 색조 감시 장치는 버튼을 누르면 마스터 등록, 검사를 자동으로 시작합니다. 검사의 정도, 검사 영역 , 종이 사이즈등은 모두 자동 설정 되므로 준비 시간이 단축되며 작업 부하를 줄일 수 있습니다.

플레이트 폭으로 색조 변화를 감시 ( Y · M · C · K + 특색 ) 설정 수준을 초과하면 경보 표시로 지면 전체 의 색조 변화 를 기장에게 통보 해 줍니다. ( 최대 60 분할 까지 가능 ) .

또한 가로 방향의 인쇄면에서 색조가 크게 흔들린 경우 결점 이미지 는 저장되며 프린터로도 출력 인쇄 할 수있습니다. 인쇄 부분을 검사 하는 센서 헤드 는 컴팩트하게 설계 되고 설치도 간단하며 카메라 및 부가 장치로 인해 작업자에게 지장을 주지 않으며 기존의 검사장치에 비해 저렴합니다.

島津印刷が業界新聞印刷ジャーナルに掲載されました。

TPE 両面同時紙面検査装置

島津印刷株式会社(本社/新潟県新発田市富塚1419、島津延明社長)は昨年7月、本社敷地内に工場を建設し、一貫生産体制を構築し「逆襲への挑戦」を開始している。同工場には、生産の主力となる8色両面兼用機「DIAMOND308R」をはじめとする最新鋭生産設備が導入されており、その主力印刷機には、東京印刷機材トレーディング(TPE)社製・インライン両面同時紙面検査装置「BOTH ∑ SENSOR(ボス・シグマ・センサー)」が搭載されている。

島津印刷株式会社(本社/新潟県新発田市富塚1419、島津延明社長)は昨年7月、本社敷地内に工場を建設し、一貫生産体制を構築し「逆襲への挑戦」を開始している。同工場には、生産の主力となる8色両面兼用機「DIAMOND308R」をはじめとする最新鋭生産設備が導入されており、その主力印刷機には、東京印刷機材トレーディング(TPE)社製・インライン両面同時紙面検査装置「BOTH ∑ SENSOR(ボス・シグマ・センサー)」が搭載されている。

TPE 양면 동시지면 검사 장치

시마즈 인쇄 주식회사 (본사 / 니가타 현 시바타시 富塚 1419 시마즈 延明 사장)은 지난해 7 월 본사 부지 내에 공장을 건설하고 일관 생산 체제를 구축 “역습에의 도전”을 시작하고 있다. 이 공장은 생산의 주력이 되는 8 색 양면 겸용기 “DIAMOND308R”를 비롯한 최첨단 생산 설비가 도입되어 그 주력 인쇄기에는 도쿄 인쇄 장비 무역 (TPE) 사의 인라인 양면 동시 지면 검사 장치 “BOTH Σ SENSOR (보스 시그마 센서) ‘가 탑재되어있다.

新工場は、一階建で延べ床面積は約1000平米。枚葉8色印刷機のほかポストプレス機器、LED-UV封筒印刷システム等、一貫生産を行うための最新設備が稼働している。施工から1年、新工場の稼働状況について島津社長は次のように説明する。

새 공장은 1 층 건물으로 연면적은 약 1000 평방 미터. 매엽 8 색 인쇄기 외 포스트 프레스 장비, LED-UV 봉투 인쇄 시스템 등 일관 생산을 위한 최신 설비가 가동하고있다. 시공에서 1 년 새 공장 가동 상황에 대해 시마즈 사장은 다음과 같이 설명한다.

「景気動向を反映するように全国の印刷会社の受注量は、全体的に減少傾向にあるが、おかげさまで当社は増加している。しかし売上ベースで見た場合、約4%ほど減少している。つまり受注価格が約10%以上下落しているのが、今の市場である」。

―受注が増えても売り上げは減る―。同様の悩みを持つ印刷会社も多いかもしれないが、同社の場合、それとは若干異なる結果がある。それは利益率では、約2%の増加。つまりこれこそが島津社長が「100年に一度のピンチだからこそ100年に一度のチャンス」として英断し、最新設備をラインアップした新工場の一貫生産体制による効率化の成果である。

“경기 동향을 반영하듯이 전국의 인쇄 회사의 수주량은 전체적으로 감소하고 있지만 덕분에 우리는 증가하고있다. 그러나 매출액 기준으로 볼 때 약 4 % 정도 감소 됐다. 즉 수주 가격이 약 10 % 이상 하락하고 있는 것이 지금의 시장 상황이다. “

수주가 증가해도 매출은 감소, 비슷한 고민을 가진 인쇄 회사가 많을지 모르지만 당사의 경우 약간 다른 결과가 나왔다. 이익률이 약 2 % 증가했다는 점이다. 이것이 시마즈 사장이 “100 년에 한 번 있는 위기 이기에 100 년에 한번 있는 기회” 라고 결단을 내리고 최신 설비로 라인업을 했으며 일관 생산 체제로 인해 효율화가 극대화 되였고 이러한 결과로 이익이 증가됐다.

さらに一貫生産による効率化は、機械設備によるものだけではなく、人的要素によるところも多いという。同社では、「社内で出来ることは社内で済ます」という信念のもと、ハード面における効率化だけでなく 部署間の垣根を超え、忙しいセクションの業務を他の部門を含めた全部門でサポートしていくことを実施。この効果は、単に効率化の向上というだけでなく、従業員全体の意識改革にもつながっていくことになる。

또한 일관 생산에 의한 효율화는 기계 설비에 의한 것 뿐만 아니라, 인적 요소에 의한 것도 많다고한다. 회사는 “사내에서 할 수있는 것은 사내에서 해결”, 엄격하게 관리되는 효율화 뿐만 아니라 부서 간의 벽을 넘어서 바쁜 부서의 업무를 다른 부서가 도와주는 등 전 부문에서 서포트 해 나가는 켐페인을 실시하였으며 이런 효과는 단순히 효율성의 향상 뿐만 아니라 직원 전체의 의식 개혁에도 이어졌다고 한다.

品質管理で東京進出支援

部分指定で重要絵柄も個別監視

同社では、新工場建設の目的として東京進出を掲げている。そのための設備の一つがインライン両面同時紙面検査装置「BOTH ∑ SENSOR」である。島津社長は「検査装置は、絶対に必要なものだと判断した。首都圏の印刷会社に匹敵する品質の印刷物をつくるには、品質保証が最重要課題。良い印刷物を提供するには既に当たり前であり、逆に言えば不良を出すこと自体がプロとして失格といえる。そのためにも紙面検査装置は、これからの印刷会社にとって必要不可欠な設備である」と説明する。

同社では、新工場建設の目的として東京進出を掲げている。そのための設備の一つがインライン両面同時紙面検査装置「BOTH ∑ SENSOR」である。島津社長は「検査装置は、絶対に必要なものだと判断した。首都圏の印刷会社に匹敵する品質の印刷物をつくるには、品質保証が最重要課題。良い印刷物を提供するには既に当たり前であり、逆に言えば不良を出すこと自体がプロとして失格といえる。そのためにも紙面検査装置は、これからの印刷会社にとって必要不可欠な設備である」と説明する。

회사는 새로운 공장 건설 목적으로 도쿄에의 진출을 내걸고있다. 이를 위해서 설치된 장비가 인라인 양면 동시지면 검사 장치 “BOTH Σ SENSOR” 이다. 시마즈 사장은 “검사 장치는 반드시 필요한 것이라고 판단했다. 수도권 인쇄 업체에 필적하는 품질의 인쇄물을 만들려면, 품질 보증이 가장 중요한 과제이며 좋은 인쇄물을 제공하기 위해서는 당연한 것이고 반대로 말하면 불량을내는 것 자체가 프로로서 실격 이다. 그러기 위해서라도 지면 검사 장치는 앞으로의 인쇄 회사에게 필수적인 시설이 될 것이라고 설명한다.

機種選定にあたり同社では、検査装置メーカーをピックアップし、同社の戦略にあった装置の選定を開始した。そして数ある装置の中から、同社の目指す方向性に合致したのが「BOTH ∑ SENSOR」であった。同社・木川博司工場長は、選定理由について次のように説明する。

기종 선정에 있어서 회사는 검사 장비 업체를 찼아 나섰고 회사의 전략에 맞는 장비의 선정 작업을 시작했다. 검토했던 많은 장치 중에서 회사가 목표로 하는 방향성에 합치 한 것이 “BOTH Σ SENSOR”였다. 회사 · 木川 히로시 공장장은 선정 이유에 대해 다음과 같이 설명한다.

「もちろん価格面の要素も確かにあるが、TPE社以外のメーカーには、赤外線カメラという考えがなかった。この部分が他とは違う大きな判断材料となった。どの検査装置を高精度なCCDカメラで検査するので、その性能自体はほぼ同等であるが、ベタ部分の中の『抜け』を検知する項目は、反射で監視する機能で、TPE社のように赤外線で監視する機能がなかった」(木川工場長)。

“물론 가격적인 요인도 확실히 있었지만 TPE 제품 이외는 적외선 카메라를 적용하지 않았다. 이 부분이 다른 제품과 다른 큰 판단 요인이 되었다. 어떤 검사 장치는 고정밀 CCD 카메라에서 검사하기 때문에 성능 자체는 거의 동등하지만 베다 부분에서 “누끼”을 감지하는 항목은 반사 모니터링하는 기능으로 TPE 사처럼 적외선 감시하는 기능이 없었다 “(木川 공장장).

しかし、その設置については想定外の課題が持ち上がることになる。それは、最新機種である「DIAMOND308R」への設置である。TPE社は、これまで三菱重工社をはじめ多くの印刷機メーカーの機械に検査装置を取り付けた実績を持っているが、この最新の印刷機「DIAMOND308R」は、初めての設置であった。そのため三菱重工業社との設置シュミレーションが実施されたのだが。

하지만 설치에 대해서는 예상치 못한 과제가 있었다. 그것은 최신 기종 인 ‘DIAMOND308R “의 설치이다. TPE 사는 지금까지 미츠비시 중공업 사를 비롯한 많은 인쇄 제조 업체 기계에 검사 장치를 설치 한 실적을 가지고 있지만이 최신 인쇄기 “DIAMOND308R” 에는 처음이였다. 따라서 미쓰비시 사와의 설치 시뮬레이션이 실시되었다지만 어려움이 따랐다.

“인쇄 기계 제조 업체로서, 최신 기술을 탑재 한 “DIAMOND308″의 구조적인 부분을 오픈하고 싶지 않다는 생각을 가지고있었다. 따라서 TPE 사는 설치에 상당히 고심을 했고 당사의 때문에 또한 자신의 향후의 사례 연구로 진지하게 임하고 주었다. 이 노력이 없으면 지금의 품질 관리를 포함한 생산 체제는 구축하지 못했다 “(木川 공장장).

数々の課題を克服してきた「BOTH ∑ SENSOR」の成果について島津社長は「これまでオペレータは、品質管理への不安から印刷スピードを抑えての稼働を余儀なくされていた。しかし紙面検査装置の導入により、その不安要素が解消され、安心して高回転での運転をできるようになった」と、また木川工場長も「機械の油ダレや用紙破損、特に油ダレについては、場所や形状が不規則に発生するため、全数検査ができる検査装置でしか対応できない。当社でも、これまで油ダレを発見できずに納品し、苦い思いをしてきた経験が少なくない。しかし現在では、未然に防げるようになった」とそれぞれ評価している。

수많은 어려움을 극복 해왔던 “BOTH Σ SENSOR” 의 성과에 대해 시마즈 사장은 “지금까지 인쇄기장은 품질 관리에 대한 우려로 인쇄 속도를 억제하고 가동을 강요하고 있었다. 그러나 지면 검사 장치의 도입 후 그 불안 요소가 해소되었고 안심하고 고속 인쇄를 할 수있게 됐다 “고 또 木川 공장장도” 기계의 기름튀김이나 용지 손상, 특히 기름 튀김은 위치와 모양이 불규칙하게 발생하기 때문에 전수 검사가 가능한 장치에서만 대응할 수 있다. 지금까지 기름튀김을 발견하지 못하고 납품하여 쓴 맞을 본 을 해 온 경험이 적지 않다. 그러나 현재는 미연에 방지 할 수 있도록 됐다 “고 각각 평가하고 있다.

検査装置の課題として、よく聞かれるのが、検査レベルを上げるとエラーが頻発し、逆に下げてしまうと不良を検知しない、という運用上の問題である。そこで同社では、使用する用紙や印刷絵柄によって検査レベルを調整し運用。また検査エリア設定が自由にできるので一部分のみで全面に絵柄がない場合には絵柄の部分だけを、またロゴマークの色合いなどシビアな品質を求められる印刷物であれば、全面検査とは別に、その部分を選択して重点的に監視するといった稼働を実践。現在では、印刷内容、使用用紙にもよるが、印刷機のマックススピードでも問題なく全数検査ができるまでになった。

검사 장치의 과제로서 자주 대두되는 것이 검사 수준을 높이면 오류가 빈발하고 반대로 내리면 불량을 감지하지 않는다는 운영상의 문제이다. 그래서 회사에서 사용하는 용지와 인쇄 화질에 따라 검사 수준을 조정하고 운영. 또한 검사 영역 설정을 자유롭게 할 수 있기 때문에 일부분 만 전면에 무늬가없는 경우에는 도안 부분 만 또한 로고의 색상 등 엄격한 품질이 요구되는 인쇄 경우, 전체 검사와는 별도로, 그 부분을 선택하여 중점적으로 모니터링과 실행을 실천했다. 현재는 인쇄 내용, 사용 용지에 따라 다르지만 인쇄기의 최대 속도에서도 문제없이 전수 검사가 끝날 정도까지 잘 운영해 오고 있다.

「慣れてくれば非常に高度な紙面検査を行うことができるようになる。だが全てをこの検査装置に頼るのではなく、オペレータ自身の作業効率の向上手段として活用してほしい」(木川工場長)。

最後に島津社長は今後の展開について、「環境対応、製品に対する情報公開に取り組んでいく。生産性についても印刷機をはじめ各設備は、まだ稼働率を上げる事ができるはず。そのためにも一丸となって単価下落や仕事量の激減に逆襲を続けていきたい」と語ってくれた。

“익숙해 지면 아주 고급지면 검사를 할 수있게된다. 하지만 모든 것을 이 검사 장치에 의존하는 것이 아니라 운영자 자신의 작업 효율 향상 수단으로 활용했으면 좋겠다”(木川 공장장 ).

마지막으로 시마즈 사장은 향후의 전개에 대해 “환경 대응 제품에 대한 정보 공개에 임할 것이다. 생산성면에 있어소도 아직도 인쇄기를 비롯해 각 설비는 가동률을 향상시켜야 한다. 이러한 맥락에서 역시 단가 하락과 업무량의 절감에도 역습을 계속하고 싶다 “고 말해 주었다.

Leave a comment

Comments 0